Uso delle silici come agenti antiblocking nei film plastici

Uso delle silici come agenti antiblocking nei film plastici

Auteurs: Maura Del Chicca, Carmine Di Fiore – Chemservice2 Srl

Première publication de la communication et des formes pour formedicomunicazione.com site dans Décembre 2004

Introduction

Les films plastiques ont tendance à adhérer les uns aux autres, ce qui rend difficile la séparation des couches individuelles.

Ce phénomène se manifeste par exemple dans l'ouverture d'acheteurs lorsque les deux parties sont reliées l'une à l'autre.

L'adhérence entre les différentes couches du film est habituellement appelé effet de blocage, et est une propriété intrinsèque de certains polymères tels que le PEBD, LLDPE, PP, ANIMAL DE COMPAGNIE, PA etc..

Les causes de ce phénomène ne sont pas encore entièrement compris; il a été émis l'hypothèse que les fractions de faible poids moléculaire du polymère, et probablement aussi les molécules de faible flux de certains additifs, émergeant à la surface du film, ils forment une sorte de couche adhésive. Il pourrait cependant être également des interactions de type Van der Waals entre les régions amorphes du polymère de deux couches de film en contact les uns avec les autres.

La force d'adhérence qui est établie entre deux couches de films est identifié avec le terme "force de blocage” et elle correspond à la force nécessaire à leur séparation.

La force agit également sur la résistance à l'adhérence de deux couches de film à glissement mutuel, -à-dire augmente le coefficient de frottement (MÉMOIRE).

le mécanisme d'action des additifs antibloquants

La « force de blocage” Il est directement proportionnel au nombre tionnel et toutes’ l'intensité des forces d'interactions; réduire l'effet de blocage des moyens par conséquent réduire ces interactions.

Les additifs anti-bloquants sont divisés en deux catégories organiques et inorganiques,. Les additifs organiques agissent en réduisant COF, et je ne suis pas l'objet de cet article. Les additifs minéraux à la masse polymère, créer la microrugosité de surface qui distance entre les couches et réduire les points de contact.

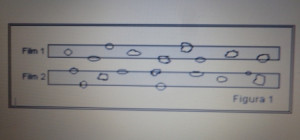

La figure (1) montre deux couches de film contenant des particules de silice (substance solide inerte, avec une température de fusion supérieure à 1500°C).

Obvious sont les deux facteurs clés pour l'effet anti-blocking:

q le nombre de particules anti-adhérentes à la surface du film

q la taille et la forme des particules anti-adhérentes

Les particules sont plus abondantes sur la surface du film, plus la rugosité de surface, En conséquence, la diminution des points d'adhérence et de sorte que l'effet du blocage.

La taille des particules doit être proportionnelle à l'épaisseur finale du film: trop petits diamètres empêchent l'apparition de la particule à partir de la surface tandis que le diamètre excessif se traduira par la possibilité d'une "rupture du ballonnet” pendant la production de films soufflés.

enfin, relativement à la forme, on a observé que des formes irrégulières des particules produisent un plus grand nombre d'aspérités et parallèles antibloquants une plus grande efficacité.

Il inclut dans ce point également l'importance d'une bonne dispersion des particules antibloquants dans le polymère fondu; si l'agent anti-bloquant reste sous forme d'agrégats, la rugosité qui se formera dans le film sera moindre (moins d'effet antibloquant) et la production de bulle plus facilement vérifier les ruptures de ballon, pour un diamètre excessif des agrégats.

antibloking agenti

Sur le marché il y a plusieurs agents anti-blocage (organique et inorganique); le choix dépend du polymère utilisé, les pourcentages et employable par les besoins spécifiques du fabricant et de l'application finale du film.

|

antiadhérent inorganique commercialement significatif |

|

|

Type |

Description chimique |

|

calcium Carbonate |

CaCO3 d'origine minérale |

|

talc |

les silicates de magnésium d'origine minérale |

|

Kaolin / argile |

Les silicates d'aluminium d'origine minérale |

|

silice naturelle |

SiO2 d'origine minérale |

|

silice synthétique |

SiO2 de synthèse |

|

Mica |

Les silicates d'aluminium et de potassium d'origine minérale |

|

Zeoliti |

Des silicates d'ions de Na contenant de l'aluminium, K e Ca |

|

billes en céramique |

céramique silice-alumine |

|

antibloquant organique commercialement significatif |

|

|

Type |

Description chimique |

|

des stéarates métalliques |

le stéarate de zinc,… |

|

Silicone |

il était / les caoutchoucs de silicone |

|

les polymères fluorés |

Politetrafluoroetilene (PTFE), …. |

|

stéarates organiques |

glycéryle monosterarato (GMS), …. |

|

les amides primaires |

Eurucamide, Stearamide, …. |

|

Amides secondaires |

Stearil eurucamide |

|

Up-ammidi |

Etilen jusqu'à stéaramide (EBS) |

Merci à leurs propriétés d'inertie chimique, résistance à la chaleur, efficacité, ecc. le silicium (synthétique ou naturel) sont des additifs les antibloquants inorganiques les plus utilisés.

Le silicium

Les silices sont sous la forme d'une poudre blanche très fine et extrêmement léger. La raison de l'efficacité exceptionnelle des silices comme agents antibloching se trouve dans leur structure. On peut imaginer une telle structure comme une éponge microscopique ou une très petite pierre ponce, qui est, un corps plein de rainures qui le rendent extrêmement léger; avec la surface (comprise comme étant la somme de la surface externe à l'interne plusieurs rainures) très élevé, il va:

– le da et le silicate naturel 2 à 70 m2/g avec des tailles de particules allant de 40 à 100 microns de diamètre

– le silicium et da Sintetiche 50 à 1000 m2/g avec des tailles de particules allant de 2 à 10 microns de diamètre

silice naturelle

La silice naturelle est obtenue à partir de roche sédimentaire composée de squelettes de diatomées.

Les diatomées sont des organismes végétaux possédant riche en membranes de silicium dont la taille varie de quelques microns à 2 millimètres environ. Les squelettes sont principalement composés de silice amorphe et présentent de grands intervalles de porosité, et la variété de la structure et la taille des pores.

Les silices naturelles contiennent typiquement 70- 90% SiO2 , un 3-7% eau au-delà des substances organiques oligo, quartz naturel, le carbonate de calcium et de l'argile. Au cours du processus de calcination, les substances organiques et l'eau sont éliminés tandis que le quartz et d'autres composants mineurs restent dans la silice sous forme d'impuretés.

silicium Sintetiche

La silice synthétique peut être obtenue avec différents procédés. Il est un solide complètement amorphe et exempt d'impuretés (SiO2 > 99,8%); caractérisé en ce que la taille des particules, le niveau de microporosité, ecc.

Des tailles plus petites que la silice naturelle, combinée avec la zone de surface relativement plus grande, l'absence de substances polluantes font les silices synthétiques, le produit idéal comme agent antiblocage.

La microporosité élevée permet l'utilisation de silice comme adsorbant synthétique aussi, bien que dans l'industrie du film son rôle électif est que antibloquant.

L'utilisation de divers additifs antibloquants

Lorsque le type de antiadhérent inorganique choisissant être utilisées, elles doivent être considérées comme des facteurs différents parmi ceux-ci nous mentionnons: le prix, l'efficacité, les propriétés optiques, le potentiel d'interactions nuisibles avec d'autres additifs de la formulation, le prix / performances, ecc

|

Type de antibloquant |

Les films polymères |

concentration typique |

|

silice synthétique |

LDPE, LLDPE, PP, ANIMAL DE COMPAGNIE, Pennsylvanie |

0,10-0,20 % |

|

silice naturelle |

LDPE, LLDPE |

0,25-0,45% |

|

Talc / Carbonate / Kaolin / argile |

LDPE, LLDPE |

0,35-0,65% |

|

Zeoliti |

LLDPE, PVC, ANIMAL DE COMPAGNIE, Pennsylvanie |

0,20-0,40% |

La silice naturelle, ou de la terre de diatomée est largement utilisé dans les films de LDPE et de LLDPE pour son faible coût et du faible coefficient d'absorption vers les autres additifs de la formulation, comme agents antistatiques, anti-buée, glisser, etc. Cependant, le antibloquant de silice naturelle a une efficacité inférieure à celle de la silice synthétique. En outre, il y a des risques à la partie cristalline liée à la santé, ces risques sont totalement compensés par l'utilisation en tant que maître. Typiquement, le maître de la silice naturelle contiennent de 10 à l' 50% de principe actif. En ce qui concerne les propriétés optiques des films de la silice naturelle a des problèmes non critiques.

La silice synthétique est largement utilisé dans les films de LDPE et de LLDPE pour son efficacité extrême antibloquant. Sa pureté chimique et par le fait que la structure est complètement amorphe rendre sans danger pour les risques pour la santé, même pendant la pré-dispersion, (production de masterbatch). En outre, grâce au fait que pendant la phase de production de la silice synthétique peut être déterminé:

– la taille des particules

– la surface

– la présence de quelconques groupes réactifs

– ecc.

il est également utilisé pour résoudre des problèmes très spécifiques liés à la production de films spéciaux.

conclusions

Parmi les divers agents antibloquants silices le produit avec une plus grande efficacité, fait cela en raison de leur grande surface spécifique et résultant faible densité. Le mécanisme d'actionnement en tant qu'agent antibloquant (commune à d'autres anti-blocking inorganique) Elle est due à la création d'une série de rugosité de surface réduisant les points de contact entre les films de réduire l'effet de blocage.

Le naturali dans le silicium si dividono (terre di diatomee) et synthétiques.

silices presentanto naturel que des avantages

– pas cher

– masterbatch ayant une concentration élevée

– des additifs d'absorption inférieurs autres que la silice synthétique

comme inconvénients

– risques pour la santé au cours de la phase de production de masterbatches

– la présence d'impuretés

– antibloquant moins efficace ripetto silices synthétiques

Synthétique silices presentanto comme avantages

– la surface spécifique élevée

– possibilité d'inclusion des groupes réactifs

– absence d'impuretés

– absence de risques pour la santé lors de la fabrication de mélanges-maîtres

comme inconvénients

– coût plus élevé

– concentration maximale dans le mélange maître 20%

– l'augmentation des additifs d'absorption autres que les silices naturelles

Le choix du type de silice utilisée est déterminée par un certain nombre de facteurs, cependant, le rapport performance / prix est en général favorable à la nature des silices. Le choix de la silice synthétique comme antibloquant est justifiée quand il y a des exigences spécifiques de production, ou la nécessité d'une pureté des principes actifs.

Ce travail a été fourni à Geaplast spa Trapani gratuitement à titre d'information seulement. Le Chemservice2 reste le seul propriétaire. Par conséquent, il ne peut pas être donné à d'autres en aucune façon. Toute reproduction, sous quelque forme papier, informatica, etc. cela ne peut être fait qu'avec l'accord écrit de Chemservice2